残余应力检测,振动时效处理

窗口插件整件模型和1/4件焊接模型

残余应力检测和振动时效处理

试验报告

中国科学院参与了国际原子能组织耗资近百亿欧元建设的国际热核聚变试验装置,并承接了其中最重要的部件-窗口插件的制造。由于插件的材质与焊接工艺直接影响了窗口的尺寸稳定和运行可靠性,但是这种专用材质的锻造工艺和焊接工艺都是未知的,所以,需要从模型开始试验。

根据中国科学院合肥物质科学研究院(以下称甲方)委托济南西格马科技有限公司(以下称乙方) 对甲方的窗口插件整件模型和1/4件焊接模型进行残余应力分析及振动时效处理的试验合同协议,济南西格马科技有限公司已于2011.12.14完成了合同协议规定的全部工作,现报告如下:

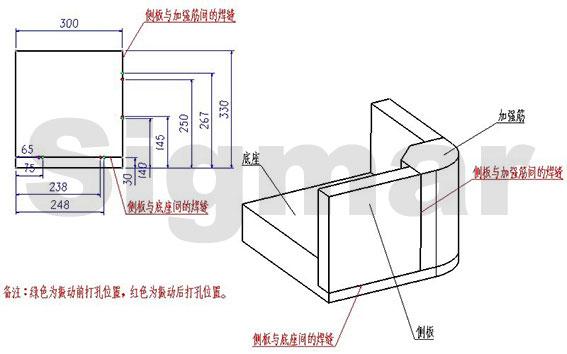

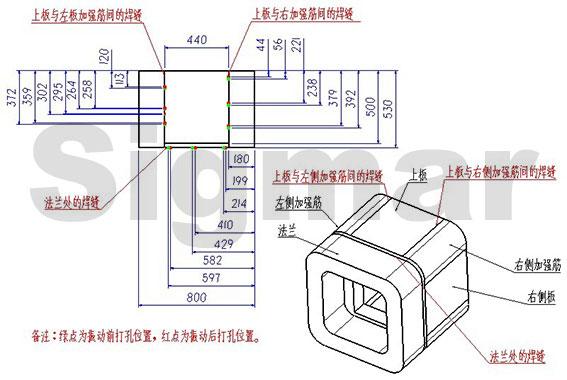

1、试验对象:甲方窗口插件整件模型和1/4件焊接模型,材质为316L(N)-IG:弹性模量=192GPa,泊松比=0.3, 平均σs =271MPa,平均σb =584MPa。

2、试验地点:安徽合肥中科院等离子体所研制中心。

3、试验时间:2011.12.12-2011.12.14。

4、残余应力检测方法:电测盲孔法。应变花采用BSF120-1.5CA-T。孔径1.5mm,孔深1.8mm。采用乙方生产的ASMB2-32静态应变采集系统。

5、振动时效工艺:采用乙方生产的SSIN100B振动时效设备、按国家标GB/T25713-2010进行时效工艺参数选择并利用曲线观测法快速判定振动时效的效果。

6、试验过程

6.1时效前对模型进行残余应力检测:

1/4件焊接模型的残余应力测点具体位置、编号见图1,测试现场见图2;窗口插件整件模型的测点具体位置、编号见图3,测试现场见图4。主应力见表格1,等效应力见表格2,焊缝残余应力统计值见表格3。

6.2 对已检测完残余应力的窗口插件整件模型和1/4件焊接模型进行振动时效:

时效装卡方式采用自由支撑方式(见图5和图6)。按GB/T25713-2010进行时效工艺参数选择,原始时效曲线见图7。

6.3时效后残余应力检测:

对经过时效的1/4件焊接模型和窗口插件整件模型进行振动时效后的残余应力检测,确定振动时效后的残余应力值。测点编号与振动时效前的相同,位置和振动时效前的相近,具体位置仍见图1、图3。主应力仍见表格1,等效应力仍见表格2,焊缝残余应力统计值仍见表格3。

7、全部试验过程有甲方专门技术人员跟踪、监督。

8、分析与结论:

8.1窗口插件整件模型和1/4件焊接模型的残余应力数值较高,均超过了平均σs,极容易引起后续机加工或使用工况下的变形甚至开裂。若不做任何时效降应力处理,后续机加工将导致工件的较大变形。

8.2 本次试验时间较为紧张,没有准备专用工装。由于固有频率较高,自由支撑方式振动时效工艺对降低窗口插件整件模型和1/4件焊接模型的残余应力的效果不明显,振动时效后其幅值降低最多只有20%。针对窗口插件整件模型和1/4件焊接模型,若要取得较满意的振动时效效果,应考虑设计专门的工装平台,把工件强迫固定在平台上,实现降频的目的;或,设计专用悬臂安装工作台,让工件以悬臂方式装在工作台上,达到降频的目的。

8.3 对于1:1的实际窗口插件整件,由于尺寸大了很多,应该能容易地直接激振起来;还可以边焊接边时效,这样可以大幅降低焊接残余应力;也可以焊完一部分,直接时效一部分。

9、建议:

9.1 由于本次窗口插件整件模型和1/4件焊接模型的焊接残余应力数值较大,建议甲方应首先和尽快对更多的以不同焊艺参数焊接的窗口插件整件模型和1/4件焊接模型上的进行焊接残余应力测试,掌握其残余应力对焊接参数的变化规律,从而改善和优化焊接工艺。

9.2建议甲方针对本次试验的窗口插件整件模型和1/4件焊接模型,设计专门的工装平台,或设计专用悬臂安装工作台,达到降频时效的目的。

9.3建议甲方针对1/4件焊接模型,采用振动焊接工艺,即边焊接边时效,然后进行残余应力测试,对振动焊接工艺参数进行优化。

图1:1/4件焊接模型的测点位置及编号

图2:1/4件焊接模型的测试现场

图3:窗口插件整件模型的残余应力测点位置及编号

图4:窗口插件整件模型的残余应力测试现场

图5 1/4件焊接模型的时效装卡方式

图6 窗口插件整件焊接模型的时效装卡方式